液压系统中密封配合面的介绍

液压系统中活塞杆表面,在确保整个系统的效率和使用寿命方面起着至关重要的作用。另外, 欧盟REACH认证也要求停止使用六价铬作为涂层。

因此我们要开发新的涂层材料。同时,由于其它涂层的特征与六价铬有着很大差异,我们需要进行更多的实验来验证其可行性。

从义肢到航空起落架,从叉车到风力发电机组,许多工程应用都依赖于其液压系统的完整性。更好的理解流体力学的物理原理和力学作用,可以改进其机械系统。

“研究系统表面在运行中的相互影响,可帮助优化系统性能和使用寿命,” 特瑞堡密封系统全球技术管理团队高级经理Mandy Wilke介绍道,“在讨论润滑和摩擦环境时,要充分考虑到密封件、液压油和配合面这三个决定性因素。”

1、先进的建模

“我们可以使用二维模型对镀铬的活塞杆表面处理进行分析,并且能很好地进行记录和理解系统中的相互作用。但对于新的涂层,传统的二维建模已不能满足要求,我们需要从理论和实际出发,使用二维和三维模型进行实验。” Mandy 继续说道。

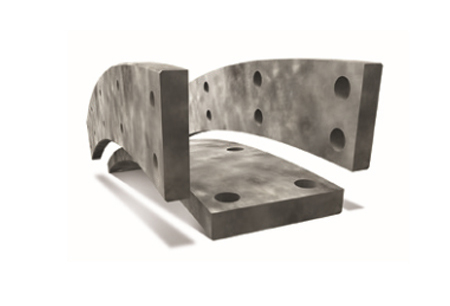

“表面涂层处理用于提高活塞杆的硬度,最大程度地减少磨损,增强活塞杆与密封件之间的配合,避免出现泄漏,这也是为什么我们以粗糙度作为衡量表面轮廓的原因。六价铬元素虽然能很好地减少摩擦,但它是一种有毒的致癌物质,在生产过程中非常危险。”

2、替代涂层

“现在制造商正在使用各种不同的涂层,其中包括超音速火焰喷涂(HVOF)和使用镍基或钴基材料的激光熔覆。我们仍可使用二维模型分析这些替代涂料,但是表面形态的差异会导致生成的油膜发生重大变化。这些差异意味着粗糙度的一般定义已不再有用,因此我们还要考虑降低的波峰、波谷深度和核心区域的轮廓支承长度率,以及标准的二维变量,以提供对表面更准确的概述。” Mandy说。

“测试表明,通过了解密封件表面的三维形态,可以更好地调整系统性能,尤其与“润滑管理”原理结合使用时,可显著地减少磨损并延长系统使用寿命。”